Grosor de pared

El grosor de la pared se refiere a la distancia entre dos superficies adyacentes en un modelo, y para garantizar un resultado óptimo y una resistencia adecuada del producto, se aconseja que este grosor no sea menor a 1 mm.

Calidad de la superficie y orientación de impresión

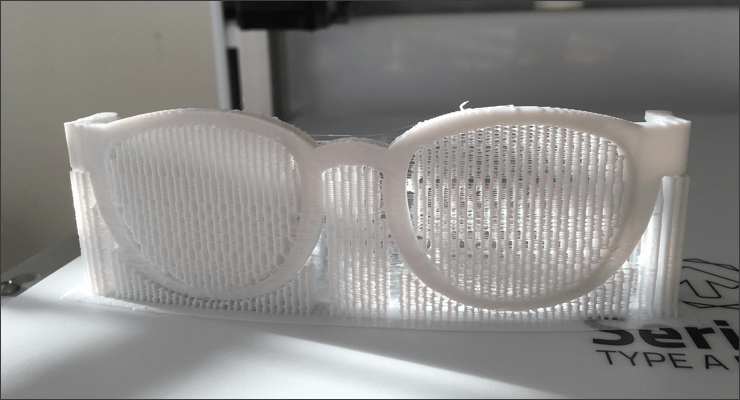

La forma en que se imprime un modelo afecta diversas características, especialmente su calidad superficial. Esto se debe a que el modelo se crea gradualmente, capa por capa, durante el proceso de impresión. La orientación del objeto al imprimirlo determina cómo será su calidad superficial. Por lo tanto, la misma pieza puede tener acabados diferentes según su orientación durante la impresión.

Por ejemplo, en la imagen anterior, se muestra esta diferencia. La pieza impresa horizontalmente, a la izquierda, muestra un efecto de «escalera» más notable debido al proceso de impresión. En cambio, al imprimir la misma pieza de manera vertical, como se muestra a la derecha, se obtiene una mejor calidad superficial.

Es importante considerar qué superficie del modelo requiere el mejor acabado y elegir la orientación de impresión en consecuencia.

Precisión del modelo

La precisión dimensional se refiere a la exactitud en las medidas de un modelo impreso en 3D, y no está directamente relacionada con el nivel de detalle del diseño. Esta precisión se mide por la desviación que existe respecto al tamaño nominal esperado. Por lo general, la tolerancia estándar del material utilizado es del 0,1%, con un mínimo de ± 200 micrómetros. Factores como el tipo de material empleado o la velocidad de impresión pueden influir en esta precisión. Por tanto, es crucial determinar con precisión qué tolerancia se requiere para garantizar que el proceso de impresión no consuma más tiempo o recursos de los necesarios.

Soportes

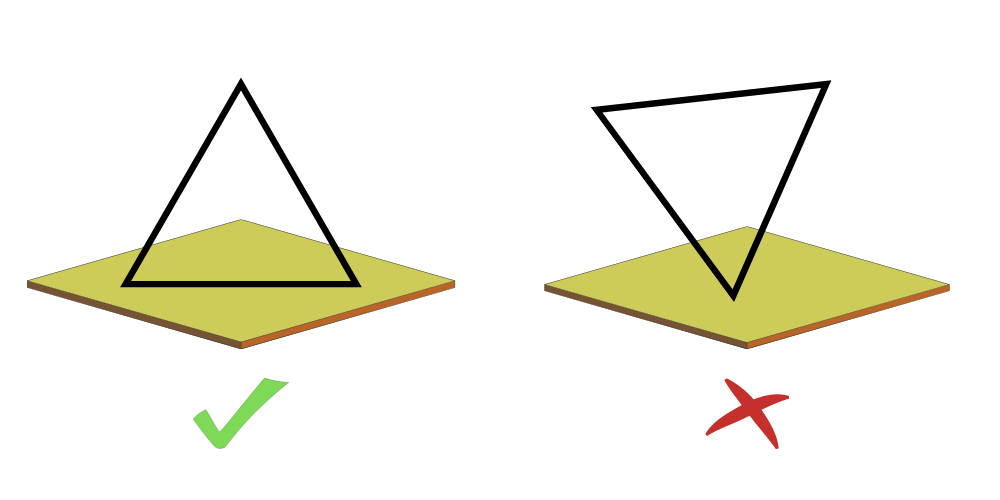

Los soportes son estructuras adicionales que se imprimen junto al modelo principal y se utilizan para sostener las partes que sobresalen y que superan los 45 grados de inclinación. Estos elementos no forman parte del diseño original y se eliminan una vez completada la impresión.

Por lo general, las áreas en voladizo de hasta 45 grados pueden imprimirse sin comprometer la calidad, ya que cada nueva capa cuenta con suficiente soporte para mantener su integridad durante la impresión.

Sin embargo, cuando las partes del modelo superan los 45 grados de inclinación, se vuelven más cercanas a la horizontal y son difíciles de imprimir sin soporte adicional. Estas secciones pueden deformarse o desprenderse durante la impresión, por lo que agregamos soportes temporales que se eliminan después. El uso de estos soportes puede causar una textura superficial más áspera en las áreas afectadas.

Base

La primera capa del modelo es crucial para proporcionar la estabilidad necesaria durante la impresión. Por lo tanto, es importante que esta capa sea lo más plana posible para maximizar el área de contacto con la plataforma de impresión. Es importante tener en cuenta que la superficie inferior de la primera capa será más sólida que el resto del modelo, ya que es la base sobre la que se construirá el resto de la pieza.

Partes móviles

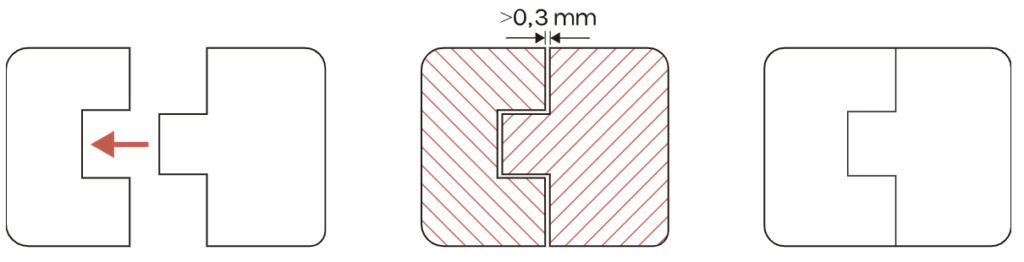

Al diseñar un producto con partes móviles, la distancia entre las superficies adquiere gran importancia. Este espacio determina la flexibilidad y la capacidad de flexión del diseño. Se sugiere dejar un espacio mínimo de 0,3 mm entre las superficies para garantizar un funcionamiento adecuado y evitar problemas de interferencia entre las partes móviles.

Ensamblaje

Cuando se planifican modelos destinados al ensamblaje, es fundamental considerar el espacio adecuado entre las partes que se unirán. Aunque en el software CAD el ajuste pueda parecer perfecto, en la realidad existen fricciones que no son tomadas en cuenta por el software. Por este motivo, es recomendable dejar un espacio mínimo de 0,3 mm entre las diversas partes para garantizar un ensamblaje sin problemas.

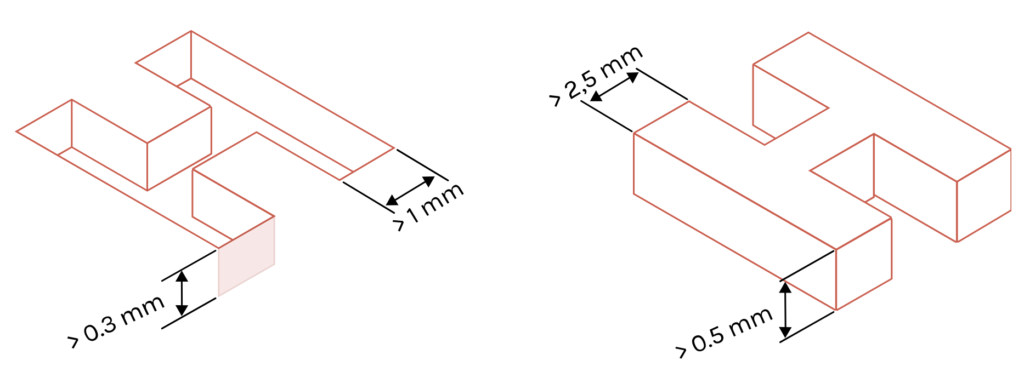

Detalles grabados y en relieve

Generalmente, es más favorable que los detalles estén grabados en lugar de sobresalir. Cuando se trata de detalles grabados, se aconseja que las letras tengan un grosor mínimo de línea de 1 mm y una profundidad de 0,3 mm. En cambio, para detalles en relieve, se recomienda un grosor de línea de al menos 2,5 mm y una profundidad mínima de 0,5 mm.

Roscas

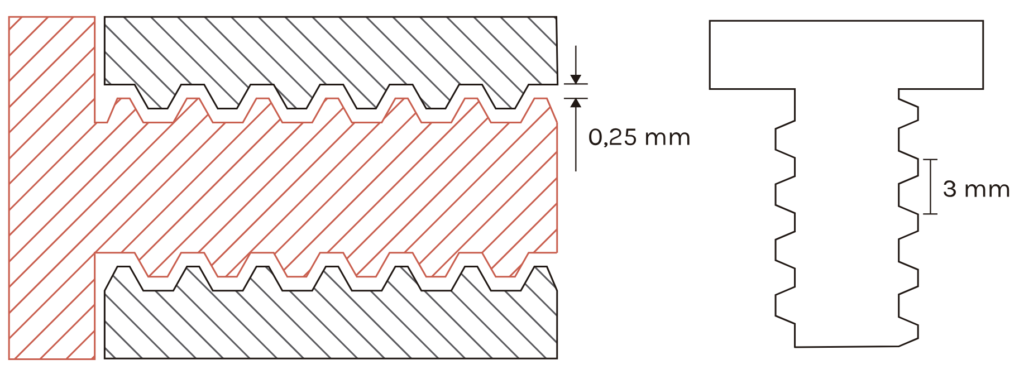

En ocasiones, nuestros diseños constan de múltiples partes que se unen una vez impresas. Sin embargo, es importante reconocer que puede haber disparidades entre el diseño y la impresión, ya que lograr una tolerancia perfecta en el mundo físico es difícil. Por lo tanto, hay ciertos niveles de tolerancia que son aceptables y no comprometen el funcionamiento de la pieza.

Cuando se trata de la creación de roscas y tornillos, una tolerancia recomendada sería de 0.25 mm. Además, la distancia del paso de rosca debería ser de al menos 3 mm para garantizar un ensamblaje final exitoso.